Какова классификация основных видов трения. Жидкостное трение

По ГОСТ 27674–88, различают два основных вида трения:

– трение без смазочного материала;

– трение со смазочным материалом.

Особенно опасным считают трение ювенильных (обнаженных) поверхностей. Оно относится к трению без смазочного материала и характеризуется непосредственным взаимодействием между твердыми телами при отсутствии между ними третьей фазы (например, оксидной пленки), способной выполнять смазочную функцию.

Ювенильная поверхность несет значительный запас свободной поверхностной энергии и, следовательно, характеризуется высокой адсорбционной способностью. Коэффициент трения при взаимодействии ювенильных поверхностей достигает 6–7 единиц и сопровождается схватыванием поверхностей (заеданием).

Металлическая поверхность может сохранять ювенильные свойства лишь в условиях высокого вакуума или в атмосфере инертного газа, что встречается при износе деталей в случаях, когда отделяются оксидные пленки и твердые тела вступают в непосредственный контакт. Такое явление наиболее часто имеет место при трении деталей из однородных материалов, например, сталь по стали.

При сухом трении смазочный материал между трущимися поверхностями практически отсутствует. При этом наблюдается механическое зацепление микронеровностей и молекулярное взаимодействие поверхностей в зонах контакта. В этом случае сила трения выражается законом Амонтона–Кулона:

где N - нормальная сила;

f - коэффициент трения скольжения.

Коэффициент f зависит от величины микро– и макронеровностей поверхностей, скорости относительного их скольжения, физических свойств трущихся материалов и температуры. Величина коэффициента трения f “чистых” металлов для металлических пар лежит в пределах от 0,06 до 0,20. При граничном (полусухом, полужидкостном) трении молекулы масла адсорбируются кристаллической решеткой металла, образуя несколько слоев упорядоченных молекул, толщиной около 0,1 мкм. Это позволяет несколько снизить пластические деформации металлов и уменьшать, таким образом, крайне негативные последствия сухого трения. При жидкостном трении контакт поверхностей заменяется трением слоев смазки. Коэффициент трения выражается соотношением:

где A - коэффициент пропорциональности;

Коэффициент динамической вязкости;

V - скорость относительного перемещения;

N - нормальная сила.

Различают жидкостное и граничное трение со смазочным материалом.

Жидкостное трение имеет место при наличии промежуточного слоя смазки, полностью разделяющего трущиеся поверхности. Процессы трения и изнашивания характеризуются при этом не материалом трущихся деталей, а вязкостью смазочного слоя, конструкцией и режимом работы соединения.

Толщина слоя смазки, м,

(2.4)

(2.4)

где - диаметр вала, м;

Абсолютная вязкость масла, Нc/м 2 ;

Частота вращения вала, с -1 ;

Зазор (разность диаметров подшипника и вала), м;

Поправка на конечную длину подшипника.

При уменьшении толщины масляного слоя трущиеся поверхности сближаются. Когда в процессе сближения достигается такое положение, при котором они разделяются не слоем смазки, а масляной пленкой молекулярной толщины, наступает граничное трение.

Граничное трение возникает под действием молекулярных сил трущихся поверхностей, смазочное вещество прочно адсорбируется на поверхностях трения. Полярные концы молекул смазочного вещества образуют на поверхностях трения «молекулярный частокол».

Граничная фаза масляной пленки, находясь под двусторонним воздействием молекулярных сил, приобретает: квазитвердое состояние с расклинивающим давлением, оказывающим сильное сопротивление образованию металлического контакта; скользкое состояние, напоминающее мыло, смоченное водой. Указанные свойства предохраняют трущиеся поверхности от разрушения.

При жидкостном трении контакта трущихся поверхностей вообще не должно быть, равно как и их изнашивания. Согласно гидростатической теории смазки, пусть даже без непосредственного контакта, незначительный износ поверхностей все же наблюдается в результате физико–химических, в том числе и электростатических процессов, возникающих между трущимися поверхностями, и контакта их со смазочным материалом.

В соответствии с ГОСТ 27674–88 различают три вида изнашивания (рисунок 2.3).

Механическое изнашивание (Mechanical wear) возникает в результате механических воздействий.

Наиболее распространенным видом механического изнашивания является абразивное изнашивание.

Абразивное изнашивание (Abrasive wear) - это механическое изнашивание материала в результате режущего или царапающего действия твердых тел или твердых частиц.

При попадании твердых абразивных частиц на трущиеся поверхности происходит царапание поверхности с образованием стружки. Царапание - это образование углублений на поверхности трения в направлении скольжения при воздействии выступов твердого тела или твердых частиц. Абразивные частицы могут попадать из окружающей атмосферы, при недостаточной фильтрации смазки или образовываться при разрушении микрообъемов трущихся поверхностей.

Примером чисто абразивного изнашивания является изнашивание тормозных накладок и барабанов или дисков, шкворневых соединений, рессорных шарниров автомобиля.

Гидроабразивное и газоабразивное (Hydroabrasive (gasoabrasive) wear) изнашивание является разновидностью абразивного изнашивания и происходит в результате действия твердых тел или твердых частиц, увлекаемых потоком жидкости (газа).

Примером гидроабразивного изнашивания является износ элементов шестеренчатых масляных насосов, трубопроводов, плунжерных пар топливной аппаратуры, а газоабразивного - цилиндров компрессора, воздушных жиклеров карбюратора.

Гидроэрозионное (газоэрозионное) (Hydroerosive (gaserosive) wear) изнашивание происходит в результате воздействия на материал потока жидкости (газа).

Газоэрозионное изнашивание можно наблюдать на рабочих поверхностях тарелок выпускных клапанов двигателя, на зеркале цилиндров двигателя, а гидроэрозионное изнашивание - на поверхности жиклеров карбюратора.

Кавитационное изнашивание (Cavitations wear) - это механическое изнашивание при движении твердого тела относительно жидкости, при котором пузырьки газа захлопываются вблизи поверхности, что создает высокое местное ударное давление или высокую температуру.

Очень характерная картина кавитационного изнашивания на лопастях и корпусе водяного насоса двигателя.

Усталостное изнашивание (Fatigue wear) - это механическое изнашивание в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя.

Усталостное изнашивание может происходить как при трении качения, так и при трении скольжения. Например, на беговых дорожках подшипников, поверхности зубьев шестерен, кулачков и т.д.

Изнашивание при фреттинге (Fretting wear) - это механическое изнашивание соприкасающихся тел при колебательном относительном микросмещении. Например: изнашивание мест контакта вкладышей шеек коленчатого вала и постели в картере и крышке.

Изнашивание при заедании (Adhesive wear) происходит в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности на другую и воздействия возникших неровностей на сопряженную поверхность. Оно приводит к задирам, заклиниванию и разрушению механизмов. Такое изнашивание обусловливается наличием местных контактов между трущимися поверхностями, на которых вследствие больших нагрузок и скоростей происходит разрыв масляной пленки, сильный нагрев и “сваривание” частиц металла. При дальнейшем относительном перемещении поверхностей происходит разрыв связей. Типичный пример - заклинивание коленчатого вала, поршневых колец.

Коррозионно–механическое изнашивание (Mechanocorrosive wear) бывает при окислительном изнашивании и фретинг–коррозии.

При окислительном изнашивании (Oxidative wear) преобладает химическая реакция материала с кислородом или окисляющей окружающей средой. Вследствие окисления материала кислородом образуются тонкие пленки, которые затем удаляются с поверхности трения механическим трением, а обнажающиеся поверхности опять окисляются. Такое изнашивание наблюдается на деталях цилиндропоршневой группы, тормозной системы с гидроприводом, гидроусилителе рулевого управления.

Изнашивание при фреттинг–коррозии (Fretting corrosion wear) возникает при малых колебательных относительных перемещениях соприкасающихся тел относительно друг друга в коррозионной среде, особенно в условиях вибрации.

Электроэрозионное изнашивание (Electroerosive wear) проявляется в эрозионном изнашивании поверхности в результате воздействия разрядов при прохождении электрического тока, например, между электродами свечи зажигания, контактами прерывателя и т.д.

С трением мы сталкиваемся, когда перемещаем относительно друг друга какие-нибудь тела (кинетическое трение) либо стараемся привести в движение тела, находящиеся в состоянии покоя (статическое трение). Трение возникает, когда два тела, перемещающиеся относительно друг друга, соприкасаются своими внешними поверхностями (внешнее трение) или когда элементы структуры тела (атомы, молекулы) перемещаются относительнодруг друга (внутреннее трение). Внутреннее трение может иметь место в жидкостях, газах и твердых телах. Классификация видов трения представлена в табл. 2.5. При трении кроме механических имеют место тепловые, электрические, магнитные и другие явления. Таблица 2.5

Кинетическое трение (трение движения) – возникает при перемещении друг относительно друга каких-либо тел.

Статическое трение (трение покоя) – возникает, когда неподвижное тело начинает движение из состояния покоя.

Внешнее трение – возникает, когда два тела, перемещающиеся относительно друг друга, соприкасаются своими внешними поверхностями.

Внутреннее трение – когда элементы структуры тела (атомы, молекулы) перемещаются относительно друг друга. Имеет место в твердых телах, жидкостях и газах.

Трение без смазочного материала (сухое трение) – трение двух тел при отсутствии на поверхности трения введенного смазочного материала любого вида.

Трение со смазочным материалом (жидкостное трение) – трение двух тел при наличии на поверхности трения введенного смазочного материала любого вида.

Трение скольжения

– трение движения двух твердых тел, при котором скорости тел в точках контакта различны по величине и направлению, или по величине или по направлению (рис. 2.1).

Трение скольжения

– трение движения двух твердых тел, при котором скорости тел в точках контакта различны по величине и направлению, или по величине или по направлению (рис. 2.1).

Трение качения – трение движения двух твердых тел, при котором их скорости в точках касания одинаковы по величине и направлению (рис.2.2) Рис. 2.2

Граничное трение – трение при наличии пленки граничной смазки.

Анализируя выше приведенные определения различных видов трения можно сформулировать общее определение процесса трения.

Смазочный материал – материал вводимый на поверхность трения для снижения силы трения (F ТР) и интенсивности изнашивания (масло – поверхностно активное вещество невозможно полностью выдавить При низких температурах происходит сильный износ из-за кристаллизации масла).

Основные понятия и аксиомы динамики. Понятие о трении

Студенты должны:

Иметь представление о массе тела и ускорении свободного падения, о связи между силовыми и кинематическими параметрами движения, о двух основных задачах динамики.

Знать аксиомы динамики и математическое выражение основного закона динамики.

Знать зависимости для определения силы трения.

Динамика - раздел теоретической механики, в котором устанавливается связь между движением тел и действующими на них силами.

В динамике решают два типа задач:

Определяют параметры движения по заданным силам;

Определяют силы, действующие на тело, по заданным кинематическим параметрам движения.

При поступательном движении все точки тела движутся одинаково, поэтому тело можно принять за материальную точку.

Если размеры тела малы по сравнению с траекторией, его тоже можно рассматривать как материальную точку, при этом точкасовпадает с центром тяжести тела.

При вращательном движении тела точки могут двигаться неодинаково, в этом случае некоторые положения динамики можно применять только к отдельным точкам, а материальный объект рассматривать как совокупность материальных точек.

Поэтому динамику делят на динамику точки и динамику материальной системы.

Аксиомы динамики

Законы динамики обобщают результаты многочисленных опытов и наблюдений. Законы динамики, которые принято рассматривать как аксиомы, были сформулированы Ньютоном, но первый и, четвертый законы были известны Галилею. Механику, основанную на этих законах, называют классической механикой.

Первая аксиома (принцип инерции)

Всякая изолированная материальная точка находится в стоянии покоя или равномерного и прямолинейного движения, приложенные силы не выведут ее из этого состояния.

Это состояние называют состоянием инерции. Вывести из этого состояния, т.е. сообщить ей некоторое ускорение, внешняя сила.

Всякое тело (точка) обладает инертностью. Мерой инертности является масса тела.

Массой называют количество вещества в объеме тела, в классической механике ее считают величиной постоянной. Единица измерения массы - килограмм (кг).

Вторая аксиома (второй закон Ньютона - основной закон динамики)

Зависимость между силой, действующей на материальную точку, и сообщаемым ею ускорением следующая:

F = та,

где т - масса точки, кг; а - ускорение точки, м/с 2 .

Ускорение, сообщенное материальной точке силой, nponoрционально величине силы и совпадает с направлением силы.

Основной закон динамики в дифференциальной форме:

На все тепа на Земле действует сила тяжести, она телу ускорение свободного падения, направленное к центру Земли:

где g = 9,81 м/с 2 , ускорение свободного падения.

Третья аксиома (третий закон Ньютона) Силы взаимодействия двух тел равны по величине и направлены по одной прямой в разные стороны (рис. 13.1):

При взаимодействии ускорения обратно пропорциональны массам.

Четвертая аксиома (закон независимости действия сип) Каждая сила системы сил действует так, как она действовала бы одна.

Ускорение, сообщаемое точке системой сил, равно геометрической сумме ускорений, сообщенных точке каждой силой в отдельности.

Понятие о трении. Виды трения

Трение - сопротивление, возникающее при движении одного шероховатого тела по поверхности другого. Прискольжении тел возникает трение скольжения, при качении - трение качения. Природа сопротивлений движению в разных случаях различна.

Трение скольжения

Причина - механическое зацепление выступов. Сила сопротивления движению при скольжении называется силой трения скольжения.

Законы трения скольжения:

1. Сила трения скольжения прямо пропорциональна силе нормального давления:

F тр = F f = fR,

|

где R - сила нормального давления, направлена перпендикулярно опорной поверхности;

f- коэффициент трения скольжения.

В случае движения тела по наклонной плоскости

R = G cos a,

где а - угол наклона плоскости к горизонту.

Сила трения всегда направлена в сторону, обратную направлению движения.

2. Сила трения меняется от нуля до некоторого максимального значения, называемого силой трения покоя (статическое трение):

F f 0 - статическая сила трения (сила трения покоя).

3. Сила трения при движении меньше силы трения покоя. Сила трения при движении называется динамической силой трения (F f):

F f ≤ F f 0

Поскольку сила нормального давления, зависящая от веса и направления опорной поверхности, не меняется, то различают статический и динамический коэффициенты трения:

F f = fR; F fo = f 0 R.

Коэффициент трения скольжения зависит от следующих факторов:

От материала: материалы делятся на фрикционные (с большим коэффициентом трения) и антифрикционные (с малым коэффициентом трения), например f = 0,14-0,15 (при скольжении стали по стали всухую), f = 0,2-0,3 (при скольжении стали по текстолиту);

От наличия смазки, например f = 0,04-0,05 (при скольжении стали по стали со смазкой);

От скорости взаимного перемещения.

Трение качения

Сопротивление при качении связано с взаимной деформацией грунта и колеса и значительно меньше трения скольжения.

Обычно считают грунт мягче колеса, тогда в основном деформируется грунт, и в каждый момент колесо должно перекатываться через выступ грунта. Для равномерного качения колеса необходимо прикладывать силу F JlB .

Условие качения колеса состоит в том, что движущийся момент должен быть не меньше момента сопротивления:

Условие качения колеса состоит в том, что движущийся момент должен быть не меньше момента сопротивления:

F дв > Nk;

| N = G; |

F дв ≥k

где k- максимальное значение плеча (половина колеи) принимается за коэффициент трения качения, размерность - сантиметры.

Ориентировочные значения k(определяются экспериментально): сталь по стали - k = 0,005 см; резиновая шина по шоссе - k= 0,24 см.

Жидкостное трение характеризуется тем, что трущиеся поверхности разделены слоем жидкого смазочного материала (масла, находящегося под давлением). Давление смазочного материала уравновешивает внешнюю нагрузку. Слой смазочного материала называют несущим слоем. Толщина смазочного материала превышает толщину граничной пленки. Этот режим трения со свойственным ему малым коэффициентом трения является оптимальным для узлов трения с точки зрения потерь энергии, долговечности и износостойкости.

В зависимости от давления в смазывающей пленке и способа ее образования различают гидростатическую, гидродинамическую и эластогидродинамическую смазку.

Сопротивление относительному перемещению твёрдых тел, полностью разделённых слоем жидкости или газа, определяется внутренним трением этой среды, её вязкостью. Под вязкостью понимают объёмное свойство газообразного, жидкого или полужидкого вещества оказывать противодействие относительному перемещению составляющих его частиц. Простая модель трения при жидкостной смазке приведена на рисунке 2.5. Две параллельные пластины А и В бесконечной длины разделены слоем жидкости толщиной h.

Так как молекулы жидкости в слоях, прилегающих к пластинам, прилипают к ним, то на границе с пластиной А внешний слой жидкости увлекается ею и имеет скорость V А, а на границе с пластиной В жидкость имеет скорость V В = 0. При не слишком больших скоростях перемещения имеет место ламинарный режим течения жидкости. Для такого случая, согласно закону вязкого течения, сформулированному И. Ньютоном, сила внутреннего трения F прямо пропорциональна градиенту dv/dh и площади сдвига S:

F = S (dv/dh), (2.5)

где - динамическая вязкость смазочного материала, Па*с.

Этот же закон можно представить в виде:

= (dv/dh), (2.6)

где - касательное напряжение (напряжение сдвига) на площадке внутри движущейся среды.

Рисунок 2.5 - Схема течения жидкости между двумя относительно перемещающимися параллельными пластинами А и В: v a и v в - скорости пластин А и В; h - толщина слоя жидкости; F - сила внутреннего трения

Те среды, которые подчиняются этому закону пропорциональности касательных напряжений производной скорости по нормали к площадке трения, называются истинно вязкими или ньютоновскими. Теория жидкостной смазки создана прежде всего для ньютоновских жидкостей.

Условием реализации жидкостной смазки является существование слоя смазочного материала, толщина которого при приложенных нагрузках превышает суммарную высоту микронеровностей сопряжённых поверхностей. Это может быть обеспечено в результате поступления жидкости в зазор между поверхностями трения под внешним давлением - гидростатическая смазка, или под действием давления, самовозбуждающегося в слое жидкости при относительном движении поверхностей. Такой режим смазки называется гидродинамическим.

Устойчивость смазочного слоя, необходимого для гидродинамического трения, зависит от следующих факторов: конструкции узла трения, скорости относительного перемещения трущихся поверхностей, удельного давления на них, вязкости смазочного материала, площади трущихся поверхностей, величины зазора между ними, температурного состояния узла трения и др.

Условиями, необходимыми и достаточными для создания гидродинамического трения, являются:

Наличие смазочного материала, который, кроме основного свойства - вязкости, обладает способностью прилипания к твердым телам;

относительное перемещение поверхностей вала и подшипника;

наличие щели вначале сужающейся, а затем расширяющейся в направлении вращения.

Наиболее типичным примером гидродинамической смазки является работа подшипника скольжения (рисунок 2.6). Если в зазоре между валом и подшипником имеется смазочный материал, то при вращении вала прилипшие к его поверхности слои масла будут двигаться с той же скоростью, что и сам вал, причём они увлекают за собой прилегающие слои масла. По мере увеличения скорости вращения вала жидкость будет затягиваться в зазор и отжимать вал вверх и влево (вал всплывает).

Если режим работы узла трения не стимулирует образование жидкостной смазки, то поверхности от металлического контакта и последующего катастрофического износа и заедания предохраняют только граничные смазочные слои, и узел трения работает в режиме граничной смазки.

При этом виде смазки антифрикционные и противоизносные свойства трущихся сопряжений определяются не объёмными свойствами смазочных материалов, а свойствами граничных слоёв, образованных в результате взаимодействия активных компонентов смазочного материала с поверхностными слоями пар трения.

Долю времени существования того или иного режима трения можно оценить параметром называемым "продолжительность существования смазочного слоя" Р Ж. При Р Ж = 1 обеспечивается жидкостное трение, Р Ж = 0 - трение граничное или без смазочного материала, 0 Р Ж 1 - смешанное трение.

а - вал неподвижен (v = 0);

б - положение вала при гидродинамическом смазывании;

в - положение вала при v ;

О П и О В - соответственно центры подшипника и вала

Рисунок 2.6 - Схемы положения равновесия вала в подшипнике

Наглядное представление об условиях перехода одного режима трения в другой дает совмещение диаграммы Герси с зависимостью величины параметра Р Ж, в которой коэффициент трения f и параметр Р Ж связаны с параметром * v/N, называемым числом Герси (здесь: - динамическая

вязкость, Па * с; v - линейная скорость относительного перемещения, м/c; N - внешняя нагрузка на смазочный слой, Н).

I - трение без смазочного материала;

II - трение при граничной и смешанной смазке;

III - трение при жидкостной смазке

Рисунок 2.7 - Совмещение диаграммы Герси с зависимостью продолжительности существования смазочного слоя от числа Герси

Другой подход в оценке режима трения заключается в том, что вероятность реализации гидродинамического или граничного режима смазки оценивают по величине удельной толщины смазочного слоя, представляющей собой отношение величины h смазочного слоя в зоне минимального зазора к характеристике высоты неровностей рабочих поверхностей этих деталей:

где R a1 и R a2 - параметры шероховатости рабочих поверхностей соответственно первой и второй контактирующих деталей.

Если > 3, то имеет место гидродинамический (жидкостный) режим смазки, если < 1 то граничный, если 1 < < 3, то можно допустить реализацию смешанной смазки.

Гидродинамическая смазка наиболее широко распространённый в технике вид жидкостной смазки. Она имеет место в подшипниках и подпятниках скольжения, на средних участках хода поршня в цилиндро - поршневой группе двигателя внутреннего сгорания, в быстроходных легконагружаемых хорошо приработанных зубчатых передачах и т.д. Коэффициент трения при гидродинамической смазке, как правило составляют 0,001 - 0,01, т. е. энергетические потери в таких сопряжениях очень малы.

Классическая теория гидродинамической смазки основана на дифференциальном уравнении Рейнольдса, связывающим гидродинамическое давление в слое смазочного материала со скоростью перемещения поверхностей трения, разделённых этим слоем, формой этого слоя, характером приложения нагрузки и т.д. Уравнение Рейнольдса имеет вид:

где h - толщина смазочного слоя;

р - местное давление в смазочном слое;

Динамическая вязкость;

x и z - координаты направленные соответственно по длине и ширине зазора;

Z - функция, качественно и количественно устанавливающая влияние на гидродинамическое давление р и на определяемую им несущую способность смазочного слоя режима работы узла трения, характера его нагружения и геометрии контакта.

Решение уравнения Рейнольдса традиционными методами возможно только для частных случаев при введении граничных условий и упрощающих допущений. Так, во многих случаях пренебрегают боковыми утечками и рассматривают случай плоского течения.

Характерным гидродинамическим расчётом является расчёт радиальных стационарно нагруженных подшипников скольжения. В этих расчётах особое значение приобретает величина безразмерного параметра Ф, называемого коэффициентом нагруженности (число Зоммерфельда):

где Р N - равнодействующая сил давления, развиваемого в смазочном слое;

Относительный зазор (отношение радиального зазора в подшипнике к радиусу вала r в, = /r в);

S n - площадь проекции опорной поверхности на плоскость, перпендикулярную к линии действия нагрузки (для радиального подшипника S n = ld, здесь d - диаметр вала; l - длина опоры);

Динамическая вязкость;

Угловая скорость вала (= v/r в);

i - число опорных поверхностей;

Р m = P N / (i S n).

Коэффициент нагруженности характеризует отношение сил гидравлического давления, развиваемого в смазочном слое, к силам вязкости.

Подшипники с Ф > 1 относятся к числу высоконагруженных (высокие нагрузки, низкие частоты вращения вала), а с Ф < 1 относятся к высокооборотным (низкие нагрузки, высокие частоты вращения вала). Исходя из величины коэффициента нагруженности определяют относительный эксцентриситет подшипникового узла. Для определения эксцентриситета пользуются специальными таблицами или графиками, полученными в результате решения уравнения Рейнольдса для различных отношений l/d и различных углов охвата.

где е - абсолютный эксцентриситет;

Радиальный зазор (= r П - r B).

Минимальная толщина смазочного слоя h min определяется из выражения:

h min = (1 -), (2.11)

Величину h min сравнивают с высотой микронеровностей контактирующих поверхностей в соответствии с уравнением (2.7) и проверяют на соответствие условиям работы при гидродинамической смазке. Если условие < 3 не выполняется, используют масло, имеющее большую вязкость при рабочей температуре.

При оценке потерь на трение в подшипнике используют также другой безразмерный критерий - коэффициент сопротивления вращению:

где - угол, образуемый линией центров О П О В и линией действия нагрузки Р

Знак минус в формуле (2.12) относится к подшипнику, а плюс - к валу.

Гидростатическая смазка заключается в образовании между сопрягаемыми поверхностями пленки жидкости, в которой статическое давление, возникающее в результате постоянной циркуляции жидкости, поддерживаемой извне, уравновешивает внешнюю нагрузку, полностью отделяя друг от друга поверхности узла трения. Толщина смазочной пленки почти не зависит от нагрузки, несущая способность мало зависит от относительной скорости трущихся поверхностей, сопротивление трению практически отсутствует.

Такой способ смазки обеспечивает большую свободу в выборе конструктивного решения. Его уникальное достоинство в том, что сопротивление трения мало при разгоне неподвижных деталей машин.

Принцип гидростатической смазки нашел повсеместное применение для многих деталей машин, он применяется в следующих случаях:

в упорных подшипниках;

при подъеме валов тяжелых роторных машин для снижения трения при их разгоне;

в радиальных подшипниках скольжения, когда угловая скорость вала мала для образования достаточной пленки жидкости;

в направляющих для снижения трения в деталях, участвующих в прямолинейном движении;

для поддержания заданного зазора между поверхностями.

Эластогидродинамическая смазка (ЭГД смазка) реализуется в подшипниках качения, зубчатых передачах, кулачковых механизмах. Теория ЭГД смазки появилась, как обобщение классической теории гидродинамики при учете условий контакта, влияющих на свойства смазочной жидкости и деформацию контактирующих деталей.

В ЭГД теории не учитываются изменения вязкости и объема смазочного материала в зависимости от температуры, но учитывается изменение вязкости от давления.

Некоторые общие закономерности при ЭГД смазке:

для данной нагрузки и скорости качения минимальная толщина ЭГД пленки значительно больше, чем по классической теории;

в диапазоне упругих деформаций поверхностей толщина ЭГД пленки мало зависит от нагрузки.

Смешанное трение

Смешанным трением (полужидкостной смазкой, переходным смазочным процессом) называется сумма всех или, по крайней мере, двух видов трения. При этом часть трущихся поверхностей контактирует непосредственно (трение без смазочного материала), а часть разделена граничной пленкой (граничное трение) или слоем смазочного материала (гидродинамическое или эластогидродинамическое трение).

Смешанное трение имеет место при малой скорости движения и большом удельном давлении, например, при запуске или остановке машины. Тогда смазочный материал не полностью разделяет поверхности трения взаимодействующих деталей. Часть нормальной нагрузки передается микрополостями контакта, а часть передается через смазочный слой (рисунок 2.8).

v - скорость относительного перемещения;

1 - величина деформации;

Сила трения в земных условиях сопутствует любым движениям тел. Она возникает при соприкосновении двух тел, если эти тела двигаются относительно друг друга. Направлена сила трения всегда вдоль поверхности соприкосновения, в отличие от силы упругости, которая направлена перпендикулярно (рис. 1, рис. 2).

Рис. 1. Отличие направлений силы трения и силы упругости

Рис. 2. Поверхность действует на брусок, а брусок – на поверхность

Существуют сухие и не сухие виды трения. Сухой вид трения возникает при соприкосновении твердых тел.

Рассмотрим брусок, лежащий на горизонтальной поверхности (рис. 3). На него действуют сила тяжести и сила реакции опоры . Подействуем на брусок с небольшой силой , направленной вдоль поверхности. Если брусок не сдвигается с места, значит, приложенная сила уравновешивается другой силой, которая называется силой трения покоя .

Рис. 3. Сила трения покоя

Сила трения покоя () противоположна по направлению и равна по модулю силе, стремящейся сдвинуть тело параллельно поверхности его соприкосновения с другим телом.

При увеличении «сдвигающей» силы брусок остается в покое, следовательно, сила трения покоя также увеличивается. При некоторой, достаточно большой, силе брусок придет в движение. Это означает, что сила трения покоя не может увеличиваться до бесконечности – существует верхний предел, больше которого она быть не может. Величина этого предела – максимальная сила трения покоя.

Подействуем на брусок с помощью динамометра.

Рис. 4. Измерение силы трения с помощью динамометра

Если динамометр действует на него с силой , то можно увидеть, что максимальная сила трения покоя становится больше при увеличении массы бруска, то есть при увеличении силы тяжести и силы реакции опоры. Если провести точные измерения, то они покажут, что максимальная сила трения покоя прямо пропорциональна силе реакции опоры:

где – модуль максимальной силы трения покоя; N – сила реакции опоры (нормального давления); – коэффициент трения покоя (пропорциональности). Следовательно, максимальная сила трения покоя прямо пропорциональна силе нормального давления.

Если провести опыт с динамометром и бруском постоянной массы, при этом переворачивая брусок на разные стороны (меняя площадь соприкосновения со столом), то можно увидеть, что максимальная сила трения покоя не меняется (рис. 5). Следовательно, от площади соприкосновения максимальная сила трения покоя не зависит.

Рис. 5. Максимальное значение силы трения покоя не зависит от площади соприкосновения

Более точные исследования показывают, что трение покоя полностью определяется приложенной к телу силой и формулой .

Сила трения покоя не всегда препятствует движению тела. Например, сила трения покоя действует на подошву обуви, при этом сообщая ускорение и позволяя ходить по земле без проскальзывания (рис. 6).

Рис. 6. Сила трения покоя, действующая по подошву обуви

Еще один пример: сила трения покоя, действующая на колесо автомобиля, позволяет начинать движение без пробуксовки (рис. 7).

Рис. 7. Сила трения покоя, действующая на колесо автомобиля

В ременных передачах также действует сила трения покоя (рис. 8).

Рис. 8. Сила трения покоя в ременных передачах

Если тело движется, то сила трения, действующая на него со стороны поверхности, не исчезает, такой вид трения называется трение скольжения . Измерения показывают, что сила трения скольжения по величине практически равна максимальной силе трения покоя (рис. 9).

Рис. 9. Сила трения скольжения

Сила трения скольжения всегда направлена против скорости движения тела, то есть она препятствует движению. Следовательно, при движении тела только под действием силы трения она сообщает ему отрицательное ускорение, то есть скорость тела постоянно уменьшается.

Величина силы трения скольжения также пропорциональна силе нормального давления.

где – модуль силы трения скольжения; N – сила реакции опоры (нормального давления); – коэффициент трения скольжения (пропорциональности).

На рисунке 10 изображен график зависимости силы трения от приложенной силы. На нем видно два различных участка. Первый участок, на котором сила трения возрастает при увеличении приложенной силы, соответствует трению покоя. Второй участок, на котором сила трения не зависит от внешней силы, соответствует трению скольжения.

Рис. 10. График зависимости силы трения от приложенной силы

Коэффициент трения скольжения приблизительно равен коэффициенту трения покоя. Обычно коэффициент трения скольжения меньше единицы. Это означает, что сила трения скольжения по величине меньше силы нормального давления.

Коэффициент трения скольжения является характеристикой двух трущихся друг о друга тел, он зависит от того, из каких материалов изготовлены тела и насколько хорошо обработаны поверхности (гладкие или шероховатые).

Происхождение сил трения покоя и скольжения обуславливается тем, что любая поверхность на микроскопическом уровне не является плоской, на любой поверхности всегда присутствуют микроскопические неоднородности (рис. 11).

Рис. 11. Поверхности тел на микроскопическом уровне

Когда два соприкасающихся тела подвергаются попытке перемещения относительно друг друга, эти неоднородности зацепляются и препятствуют этому перемещению. При небольшой величине приложенной силы этого зацепления достаточно для того, чтобы не позволить телам смещаться, так возникает трение покоя. Когда внешняя сила превосходит максимальное трение покоя, то зацепления шероховатостей недостаточно для удержания тел, и они начинают смещаться относительно друг друга, при этом между телами действует сила трения скольжения.

Данный вид трения возникает при перекатывании тел друг по другу или при качении одного тела по поверхности другого. Трение качения, как и трение скольжения, сообщает телу отрицательное ускорение.

Возникновение силы трения качения обусловлено деформацией катящегося тела и опорной поверхностью. Так, колесо, расположенное на горизонтальной поверхности, деформирует последнюю. При движении колеса деформации не успевают восстановиться, поэтому колесу приходится как бы все время взбираться на небольшую горку, из-за чего появляется момент сил, тормозящий качение.

Рис. 12. Возникновение силы трения качения

Величина силы трения качения, как правило, во много раз меньше силы трения скольжения при прочих равных условиях. Благодаря этому качение является распространенным видом движения в технике.

При движении твердого тела в жидкости или газе на него действует со стороны среды сила сопротивления. Эта сила направлена против скорости тела и тормозит движение (рис. 13).

Главная особенность силы сопротивления заключается в том, что она возникает только при наличии относительного движения тела и окружающей его среды. То есть силы трения покоя в жидкостях и газах не существует. Это приводит к тому, что человек может сдвинуть даже тяжелую баржу, находящуюся на воде.

Рис. 13. Сила сопротивления, действующая на тело при движении в жидкости или газе

Модуль силы сопротивления зависит:

От размеров тела и его геометрической формы (рис. 14);

Состояния поверхности тела (рис. 15);

Свойства жидкости или газа (рис. 16);

Относительной скорости тела и окружающей его среды (рис. 17).

Рис. 14. Зависимости модуля силы сопротивления от геометрической формы

Рис. 15. Зависимости модуля силы сопротивления от состояния поверхности тела

Рис. 16. Зависимости модуля силы сопротивления от свойства жидкости или газа

Рис. 17. Зависимости модуля силы сопротивления от относительной скорости тела и окружающей его среды

На рисунке 18 показан график зависимости силы сопротивления от скорости тела. При относительной скорости, равной нулю, сила сопротивления не действует на тело. С увеличением относительной скорости сила сопротивления сначала растет медленно, а затем темп роста увеличивается.

Рис. 18. График зависимости силы сопротивления от скорости тела

При низких значениях относительной скорости сила сопротивления прямо пропорциональна величине этой скорости:

где – величина относительной скорости; – коэффициент сопротивления, который зависит от рода вязкой среды, формы и размеров тела.

Если относительная скорость имеет достаточно большое значение, то сила сопротивления становится пропорциональной квадрату этой скорости.

где – величина относительной скорости; – коэффициент сопротивления .

Выбор формулы для каждого конкретного случая определяется опытным путем.

Тело массой 600 г равномерно движется по горизонтальной поверхности (рис. 19). При этом к нему приложена сила, величина которой равна 1,2 Н. Определить величину коэффициента трения между телом и поверхностью.

Последние материалы сайта

Календарь развития ребенка

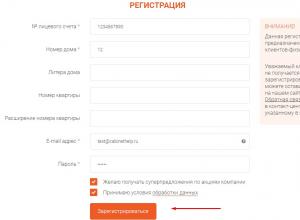

Личный кабинет энергосбыт плюс

ЭнергосбыТ Плюс принимает показания счетчиков и оплату за электроэнергию, горячу воду и отопление. Для удобства потребителей компанией создан онлайн-сервис, где можно зарегистрироваться и решать все вопросы, не выходя из дома. Для этого нужно зайти в личн

Журнал

Степени сравнения прилагательных в английском

Каждый день мы с вами сравниваем разные вещи: эта машина лучше, чем та, а другая, вообще, самая лучшая. Один человек симпатичнее, чем другой. А кто-то считает себя самым красивым. Сегодня вы узнаете о степенях сравнения прилагательных в английском языке:

Еда

Как испечь пасхальный кулич с цукатами и изюмом Готовим дома пасхальный кулич с цукатами

Яйца с желтками взбить миксером до пены. Частями всыпая сахар, продолжить взбивать яичную массу миксером. Взбить до светлой, пышной массы. Влить в получившуюся смесь теплое молоко, добавить размягченное сливочное масло. Взбить смесь снова миксером. Затем

Планирование и уход

Фокусы со спичками и их секреты обучение Какие фокусы можно сделать со спичками

Проткните булавкой середину спички без головки, продвиньте её к середине дужки, застегните булавку. Держа булавку левой рукой, указательным пальцем правой руки резко потяните к себе один конец спички, будто хотите провести ее сквозь соседнюю дужку булавки

Беременность и роды

Рецепты минтая под маринадом из моркови и лука

Я искренне считаю, что рыба под маринадом одно из самых вкусных блюд для любителей рыбы. Любая белая рыба, приготовленная по этому самому вкусному рецепту получается всегда сочной и очень вкусной. Этот полезный минтай под маринадом в духовке можно пригото